Audi produit les moteurs électriques pour la Plateforme Premium Electric (PPE) dans la plus grande usine de groupes motopropulseurs au monde, située à Győr, en Hongrie. Les systèmes de transmission seront initialement utilisés dans la gamme Audi Q6 e-tron, produite à Ingolstadt. Győr fabrique les systèmes de transmission PPE dans un espace d’environ 15 000 m2, en plus de produire les composants du stator et de la transmission et d’assembler les essieux. Csaba Imre Benke, Responsable des systèmes de transmission électrique au Produit à Győr et Responsable de la production des systèmes de transmission PPE, explique comment Audi établit de nouvelles normes avec la production de systèmes de transmission électrique pour la PPE.

Pouvez-vous nous donner une idée de l’ampleur de la production des systèmes de transmission PPE ?

Csaba Imre Benke : Pour produire les moteurs électriques de la PPE, la marque aux quatre anneaux a installé trois nouvelles lignes de production. La ligne de production des stators comporte 28 étapes de travail, celle des composants de la transmission en compte 15. L’assemblage d’un essieu nécessite plus de 190 étapes individuelles.

Combien d’employés sont concernés et combien de moteurs électriques produisez-vous ?

Csaba Imre Benke : Au total, environ 700 employés sont impliqués dans la production des systèmes de transmission PPE. À Győr, trois équipes sont en mesure de produire en masse avec 2 000 moteurs électriques pour la PPE chaque jour. Les systèmes de transmission électrique que nous produisons ici sont destinés aux modèles PPE d’Audi et de Porsche.

Quelle expérience l’usine de Győr a-t-elle de la production de moteurs électriques ?

Csaba Imre Benke : Produire pour la PPE a nécessité l’apprentissage d’un certain nombre d’étapes de travail sur les nouveaux postes de production. Il a fallu à nos employés environ 20 jours de formation chacun pour tout apprendre. Mais nous ne partons pas de zéro ! Nous avons produit plus de 500 000 moteurs électriques depuis 2018. Il va sans dire que notre expérience nous est profitable. D’autant plus que nous allons progressivement augmenter notre gamme verticale de production de moteurs électriques. À l’heure actuelle, nous produisons nous-mêmes les stators et les transmissions et nous assemblons également les essieux ici à Győr.

Quelles sont les principales différences entre la production des systèmes de transmission pour la PPE et celle des moteurs électriques que vous aviez l’habitude de produire ?

Csaba Imre Benke : Du point de vue de la production, le groupe motopropulseur de la PPE se situe dans une toute autre catégorie. En raison des différences techniques, les lignes sont complètement différentes. Rien que pour la PPE, nous utilisons 15 plieuses automatiques pour fabriquer les enroulements tridimensionnels en épingle à cheveux et deux systèmes pour souder les extrémités au laser. Chaque stator contient 140 mètres de fil de cuivre. Il faut au total 235 soudures au laser pour en fabriquer un. Par rapport aux modèles à moteur thermique, les systèmes de propulsion électrique comportent généralement moins de fixations boulonnées mais nécessitent plus de pression, ce qui permet d’utiliser davantage de robots. Outre l’augmentation des taux d’automatisation, notre objectif principal est d’accroître encore notre gamme verticale de production pour les futurs projets de moteurs électriques. Par exemple, nous devions encore acheter la transmission pour l’Audi e-tron. Sur la PPE, nous la fabriquons nous-mêmes.

Ce sont les individus qui sont à l’origine de l’électrification du site. Combien de temps faut-il pour qualifier les employés à la PPE et quels sont les niveaux de qualification ?

Csaba Imre Benke : Le premier niveau est une formation relativement simple qui dure environ deux heures pour les employés travaillant près de la ligne de production. Ces tâches ne sont pas très différentes de la construction de modèles à combustion. La différence réside dans notre cours de « sensibilisation à la haute tension » que chaque employé doit suivre. Pour les tâches plus complexes, les cours durent toute une journée de travail. Nos « spécialistes en électricité » suivent une formation de plusieurs jours. Le niveau le plus élevé est celui de » responsable spécialiste en électricité « . La formation à ce niveau peut prendre environ trois mois, en fonction du niveau de formation de base de l’employé. Pour l’essentiel, nous nous appuyons sur le personnel existant issu des modèles thermiques. Environ 2 000 employés ont été formés pour l’électrification à Győr depuis 2022.

Courte biographie

Csaba Imre Benke est Responsable des systèmes de transmission électrique au Produit à Győr et responsable de la production de systèmes de transmission pour la PPE.

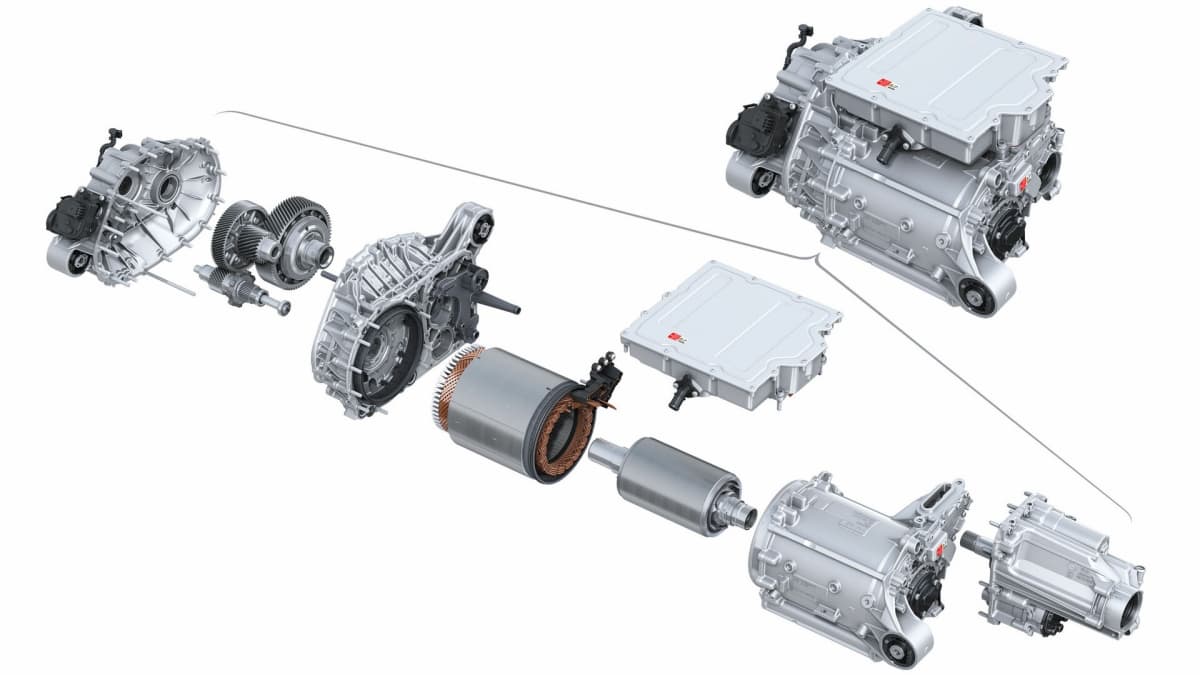

| Faits intéressants sur le système de transmission de la PPE Les composants essentiels de la Plateforme Premium Electric (PPE) sont la batterie haute tension et les systèmes de transmission électrique. Les systèmes de transmission électrique de la PPE sont construits dans l’usine de groupes motopropulseurs d’Audi à Győr, en Hongrie. L’objectif fondamental du développement était de mettre au point un système de transmission électrique évolutif présentant un haut niveau d’intégration, d’efficacité et de densité de puissance.Le système de transmission nouvellement conçu se compose de trois éléments principaux : le moteur électrique, l’électronique de puissance (onduleur à modulation de largeur d’impulsion) et la transmission. Dans l’ensemble, chacun des composants se distingue par une efficacité accrue. Ils sont conçus pour être évolutifs et plus compacts.Ainsi, il est possible de faire varier le couple en ajustant la longueur du moteur électrique. Le couple à la roue et la vitesse maximale sont influencés dans la transmission par la paire d’engrenages. Les nouveaux moteurs électriques nécessitent également environ 30 % d’espace d’installation en moins que les moteurs précédemment utilisés dans les modèles électriques d’Audi. De plus, le nouveau design a permis de réduire le poids d’environ 20 %. Efficacité accrue L’un des principaux avantages des moteurs électriques redéveloppés est leur efficacité. Un nouvel enroulement en épingle à cheveux dans le stator, des semi-conducteurs en carbure de silicium dans l’onduleur à modulation de largeur d’impulsion et une pompe à huile électrique dans la transmission sont les principaux facteurs qui contribuent à cette efficacité. Le nouvel enroulement en épingle à cheveux maximise la conduction du courant dans le stator du moteur électrique. Cette méthode permet également d’augmenter le nombre d’enroulements : le facteur de remplissage est désormais de 60 % au lieu de 45 % par rapport aux enroulements conventionnels utilisés auparavant. Grâce au refroidissement de l’huile du rotor, Audi a également pu éviter au maximum l’utilisation de terres rares. Au total, les pertes dues à la traînée dans les systèmes de transmission électrique ont considérablement diminué, d’environ 50 %. Densité de puissance accrue Le refroidissement direct des moteurs électriques par l’huile, utilisé pour la première fois, maintient les composants tels que l’enroulement du stator et les aimants permanents du rotor dans la plage de température optimale. Ainsi, le rapport poids/puissance du système de transmission électrique PPE est supérieur d’environ 60 % à celui des systèmes de transmission électrique de première génération. Une acoustique optimisée Les systèmes de propulsion électrique redéveloppés pour la PPE se distinguent également par une acoustique particulièrement silencieuse et confortable. Les supports de moteur moulés sur le boîtier structurellement optimisé, la géométrie améliorée des dentures et le rotor segmenté y contribuent. Une intégration verticale élargie Un autre facteur important pour le développement réussi des systèmes de transmission électrique PPE est l’élargissement considérable de la gamme verticale de production à Győr. La plus grande usine de groupes motopropulseurs au monde produit non seulement des moteurs électriques, mais aussi la plupart des transmissions. Des moteurs électriques sur mesure Lors d’une accélération à pleine puissance, un moteur asynchrone (ASM) situé sur l’essieu avant entre en action. L’ASM ne contient pas d’aimants ; il génère son champ magnétique par induction et peut donc, si nécessaire, tourner librement sans pertes de charge importantes. L’essieu arrière est équipé de moteurs synchrones à aimant permanent (PSM) extrêmement compacts, exclusifs à la gamme Audi Q6 e-tron. L’architecture 800 volts permet d’économiser de l’espace d’installation et du poids La technologie 800 volts utilisée dans la PPE offre bien plus que des performances élevées et des temps de charge réduits. Grâce à la tension électrique plus élevée, il est possible d’utiliser des câbles plus fins pour relier la batterie et le moteur électrique. Cela permet de réduire l’espace d’installation, le poids et la consommation de matières premières. Un autre avantage de la technologie 800 volts est la diminution de la perte de chaleur, ce qui réduit le besoin de refroidissement. |