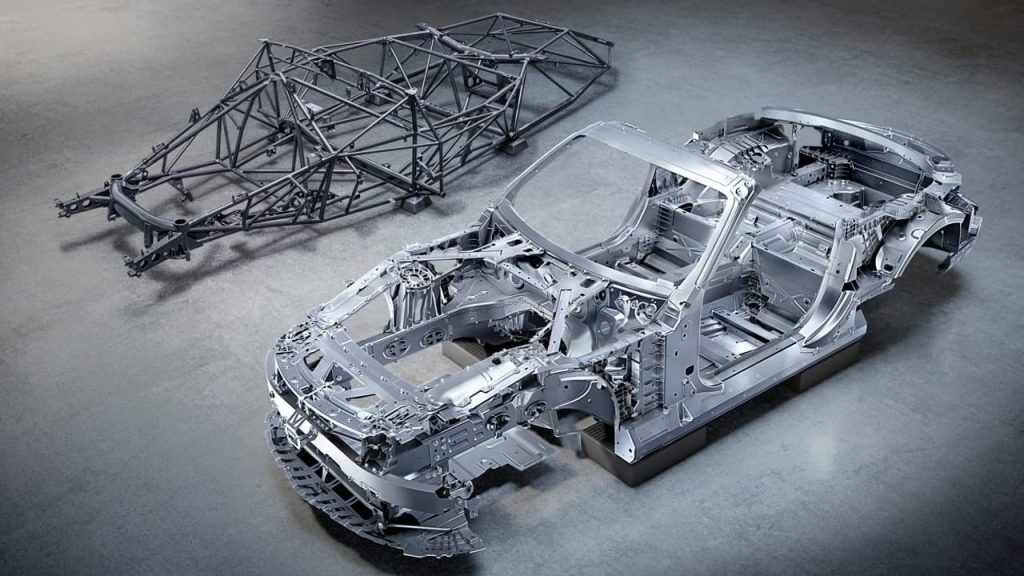

Cela a commencé en 1952 avec un cadre spatial en filigrane, lequel alliait un faible poids à la rigidité torsionnelle la plus élevée possible dans le premier SL. Cette construction a été conçue pour son utilisation première dans le sport automobile et perfectionnée pour fournir l’ossature du modèle de production ultérieur sous forme de coupé et de roadster. La toute nouvelle icône roadster qui va être lancée cette année s’appuie sur une architecture de véhicule entièrement revisitée par Mercedes-AMG. Le châssis en aluminium composite léger fournit la base d’une dynamique de marche précise, d’un confort élevé, d’un packaging optimal et d’une carrosserie aux proportions résolument sportives.

La nouvelle architecture roadster repose sur la combinaison d’un cadre spatial en aluminium avec une structure autoportante. Elle a littéralement été créée – à l’instar du premier SL en 1952 – sur une feuille de papier vierge : pas un seul composant n’a été repris du modèle SL précédent ni, d’ailleurs, de l’AMG GT Roadster.

Jochen Hermann, Directeur Technique de Mercedes-AMG GmbH : « L’équipe de développement dans notre aire de conception de carrosserie a été confrontée à une tâche à la fois extrêmement attrayante et complexe : lorsque nous avons reçu le feu vert pour le développement global du nouveau SL, nous sommes parti de zéro, pour ainsi dire, sans tirer parti d’aucune structure existante. Nous pouvons être fiers à juste titre du résultat, qui prouve, une fois de plus, le haut niveau de compétence en matière de développement à Affalterbach. Nous avons en effet réussi à concilier des exigences élevées tout en étant capables d’obtenir d’excellentes valeurs de rigidité dans tous les domaines en conjonction avec un poids favorable, fournissant ainsi la base d’une dynamique de marche agile et d’un confort exceptionnel ».

📖 Lire aussi :

Dacia Logan 2026 : comment l’acheter neuve en France malgré son absence du catalogue officiel

Les exigences pour l’architecture de la carrosserie du nouveau roadster de luxe étaient considérables : les spécifications exigeaient un périmètre de prestations bien plus complet que pour la série précédente. Notamment, la disposition de base avec 2+2 sièges et le potentiel d’accueillir un large éventail de systèmes de transmission ont été réalisés ici pour la première fois dans un SL, une tâche qui a présenté aux développeurs des défis entièrement nouveaux en termes de complexité. L’objectif était de présenter la caractéristique Driving Performance de la marque en misant sur la dynamique latérale et longitudinale tout en répondant aux attentes élevées en matière de confort et de sécurité.

Comme cela avait déjà été le cas en 1952, le cadre spatial – à la base du succès du SL il y a près de 70 ans – est très léger tout en présentant une rigidité torsionnelle très élevée. Cependant, il se situe si haut dans la zone d’entrée que des portes classiques ne sont pas possibles – les célèbres portes papillon résultent de ce design. La construction du cadre, conçu spécifiquement pour faire face à la traction et à la compression, permet de petits diamètres de tubes. La stabilité est assurée par de nombreux triangles fermés qui transfèrent les forces produites à une pyramide tubulaire à l’extrémité du compartiment moteur.

Composition intelligente des matériaux à haute teneur en aluminium et nouveaux composites en fibres

Dans le nouveau SL, d’autre part, la composition intelligente des composites en aluminium, acier, magnésium et fibres assure la rigidité la plus élevée possible en conjonction avec un faible poids. Des sections transversales de matériaux optimisées et la forme sophistiquée des composants créent de l’espace pour les caractéristiques de confort et de sécurité requises, la technologie sophistiquée et la capote en toile. D’autres mesures ciblées comprennent des panneaux en aluminium du dessous de caisse et des traverses intégrées de fonction à l’avant et à l’arrière. Le support du tableau de bord en magnésium, ainsi qu’une partie du pont du module avant fait d’un matériau composite en fibres avec un mélange de fibres de verre et de carbone, soulignent également les efforts des ingénieurs pour obtenir la meilleure utilisation possible et personnalisée des matériaux les plus divers. Cela s’applique également au cadre de pare-brise en acier tubulaire à haute résistance et formé à chaud. Celui-ci, en conjonction avec un système au dos des sièges arrière qui se déploie à la vitesse de l’éclair si nécessaire, sert de protection anti-retournement.

📖 Lire aussi :

Pièces coulées avec épaisseurs de paroi sur mesure

Les pièces en aluminium coulé sont utilisées aux points nodaux où les forces se réunissent ou où les fonctions sont fortement intégrées, à savoir quand des forces importantes doivent être transférées. Les pièces coulées ont l’avantage de permettre la décharge spécifique des forces et de varier localement l’épaisseur des parois en fonction des charges rencontrées. Les zones de plus grande rigidité peuvent donc être réalisées là où il le faut, par exemple aux connexions châssis. En outre, seule l’épaisseur nécessaire de paroi est fournie à n’importe quel point du composant, ce qui permet d’économiser du poids dans les zones soumises à de faibles forces.

Par rapport à la série précédente, la rigidité torsionnelle de la structure de la carrosserie a augmenté de 18 %. La rigidité transversale est 50 % plus élevée que celle de l’AMG GT Roadster, tandis que la rigidité longitudinale est 40 % plus élevée. La rigidité d’introduction également améliorée pour la connexion châssis assure des performances de conduite sportives avec une maniabilité précise et une grande agilité. La carrosserie pure sans portes, capot et couvercle de coffre, ni pièces d’assemblage supplémentaires, pèse environ 270 kilogrammes.

L’ensemble du concept du véhicule est axé sur le centre de gravité le plus bas possible. Cela s’applique à la fois aux points de connexion bas pour le groupe motopropulseur et les essieux et à l’arrangement le plus bas possible de la structure de carrosserie sous-tendant la rigidité. C’est le cas, par exemple, des connexions entre les sections avant et arrière et la cellule de sécurité des passagers, avec leur résistance à la flexion et leur rigidité de couple élevées, systématiquement réalisées par des voies de force aussi basses que possible.

Qualité et traitement au plus haut niveau

Les techniques modernes de jointure telles que le soudage MIG, soudage laser, rivetage poinçonnant, rivetage aveugle, soudure MIG, collages ou trous de passage pour vis ainsi que la fabrication précise d’outils hissent la qualité de l’aspect de la carrosserie au plus haut niveau. Cela s’applique également aux dimensions d’espacement et aux sens des rayons ou jointures. Les normes de qualité ont été à nouveau relevées. Il va sans dire que la nouvelle architecture de carrosserie Mercedes-AMG répond à toutes les exigences internes en matière de collision, lesquelles sont significativement plus strictes que les exigences légales dans de nombreux domaines.

📖 Lire aussi :

Malgré des exigences de qualité extrêmement élevées, le développement a eu lieu à un rythme record : le prédéveloppement a été effectué en trois mois seulement. Il a fallu moins de trois ans à partir du moment où la commande de la série a été passée à une équipe composée, au départ, de six personnes. La haute qualité du logiciel utilisé dans le développement numérique a permis de donner le feu vert à la production des outils de la série sans véritable prototype du châssis. Et le véhicule dit de vérification structurelle, qui revêt une immense importance pour la sécurité passive lors d’accidents, a reçu la meilleure note interne dans le premier véritable crash test.

Le nouveau SL sera produit à l’usine de Brême, où le modèle précédent était déjà sorti de la chaîne de production.