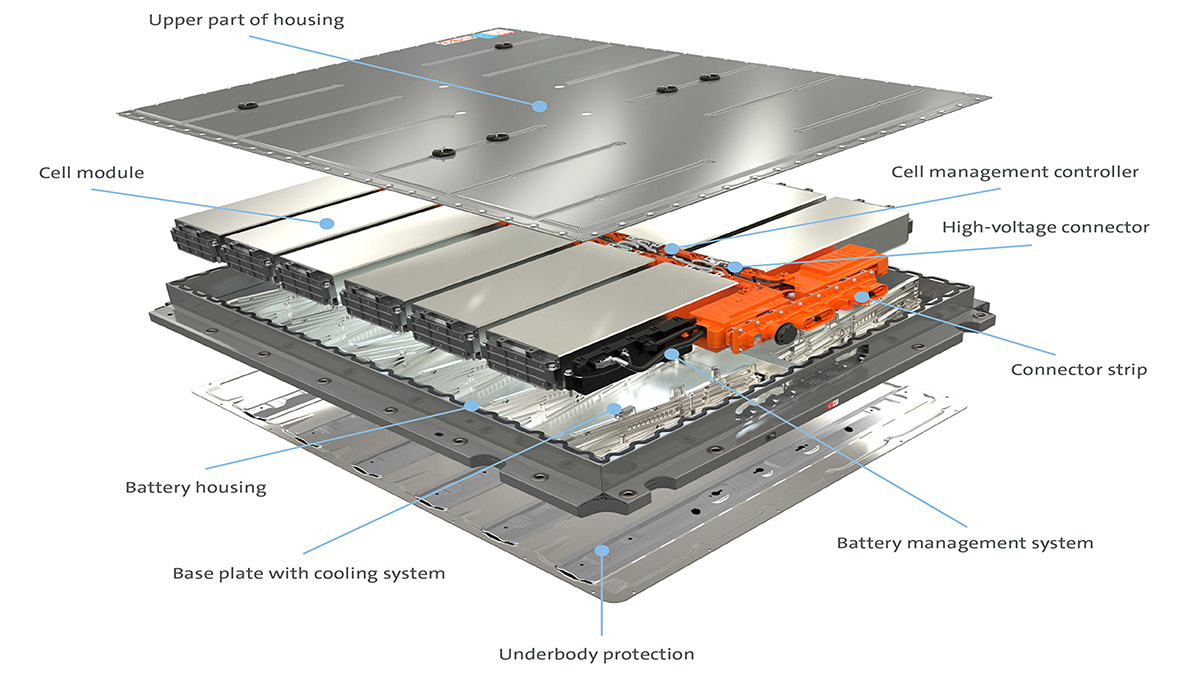

L’ID.3 est équipée d’un système de batterie haute tension qui ressemble à une tablette de chocolat. Ce système comprend jusqu’à 12 modules de batterie reliés entre eux. Volkswagen Group Components à Brunswick produira jusqu’à 500 000 de ces dispositifs de stockage d’énergie chaque année. Mais comment un tel système de batterie fonctionne-t-il ?

La structure d’une batterie : cellule – module – système

Le système de batterie haute tension utilise des cellules lithium-ion, les mêmes que celles que l’on retrouve dans les téléphones portables et les tablettes. La cellule est la plus petite unité du système de batterie. Elle peut stocker de l’énergie, puis la restituer. Un module de batterie contient actuellement 24 de ces cellules. Le nombre de modules qui composent le système de batterie est variable. Cette structure modulaire permet un maximum de flexibilité : si le client souhaite bénéficier d’une plus grande autonomie, un nombre plus important de modules est installé dans le système de batterie. Mais la structure fondamentale reste la même. Dans l’ID.3, 12 modules maximum sont assemblés via un connecteur de batterie pour former le système de batterie. Une tension allant jusqu’à 408 V est appliquée au système, ce qui est largement supérieur à une prise domestique qui ne fournit que 230 V.

L’électronique de puissance contrôle le flux d’énergie haute tension entre la batterie et le moteur électrique, convertissant le courant continu (CC) stocké dans la batterie en courant alternatif (CA) pour le moteur d’entraînement. Dans le même temps, le système électrique à courant continu de 12 V est alimenté en basse tension via un convertisseur CC/CC. Dans un système à courant alternatif normal, la batterie est chargée avec une puissance de charge maximale de 11 kW et, dans un système à courant continu, avec une puissance de charge de 125 kW maximum.

Point central de distribution de l’énergie

La MEB exploite pleinement les possibilités techniques de l’électro-mobilité. Le véhicule électrique peut être pratiquement développé autour de la batterie, afin qu’il y ait suffisamment d’espace pour le dispositif de stockage de l’énergie. Cette approche conceptuelle offre de nombreux avantages pour le positionnement des composants moteur et des systèmes auxiliaires. Le design et la structure plate de la batterie dans le soubassement permettent également de créer un habitacle spacieux entre les essieux. Le boîtier en aluminium de la batterie, avec son cadre anti-choc intégré, protège la batterie et apporte une stabilité optimale ainsi qu’un gain de poids significatif. L’aérodynamique du soubassement du véhicule est optimisée grâce aux composants de la protection anti-collision (également en aluminium) du système de batterie.

Nouveau centre d’expertise de batteries

Le site Volkswagen Group Components de Brunswick, qui produit des systèmes de batterie pour véhicules électriques depuis 2013, a assisté au développement de l’intégralité du système de batterie MEB, matériel et logiciels compris. Une nouvelle usine, dotée des équipements de production les plus modernes, y a été construite sur une superficie équivalente à neuf terrains de football. À l’avenir, jusqu’à 500 000 systèmes de batterie seront produits chaque année à l’usine de Volkswagen Group Components à Brunswick.