En collaboration avec les autorités sanitaires, SEAT fabrique des respirateurs automatisés à l’aide de moteurs d’essuie-glaces modifiés. 150 employés de plusieurs secteurs de l’entreprise ont travaillé pendant une semaine sur le modèle définitif après avoir conçu 13 prototypes. Un respirateur est actuellement soumis à des tests plus poussés dans le cadre de la procédure d’homologation

La chaîne d’assemblage de la SEAT Leon au sein de l’usine de Martorell est pratiquement méconnaissable. En effet, ce ne sont plus des voitures qui y sont fabriquées, mais des respirateurs automatisés. Ce projet est réalisé en collaboration avec les autorités sanitaires en pleine crise du COVID-19. Passer de la production de voitures à celle de respirateurs en un temps record est le résultat du travail acharné de nombreux employés de SEAT et d’un élan très puissant de solidarité. « Le fait de savoir qu’avec notre savoir-faire nous pouvons produire en masse des équipements qui sauveront des vies, a motivé tous ceux qui participent à ce projet », explique Nicolás Mora, de la zone de Production de SEAT Martorell.

Activité continue. Depuis le début de la crise provoquée par le COVID-19, plusieurs initiatives ont été lancées chez SEAT pour lutter contre la propagation du virus. Il s’agit plus précisément, de la production de matériel et de dispositifs pour les hôpitaux, et notamment des respirateurs. Une équipe d’ingénieurs s’est attelée à la conception de plusieurs prototypes, au nombre de 13 au total, jusqu’à la production du modèle définitif.

Les essuie-glaces sont la clé. Les respirateurs fabriqués à Martorell sont produits grace à l’utilisation des pignons imprimés, d’arbres de transmission et du moteur modifié d’un essuie-glace. L’objectif était de fabriquer des respirateurs de la plus haute qualité. L’Oxygen est le résultat de ces travaux. Conçus en collaboration avec Protofy.XYZ, ils sont assemblés dans les installations de SEAT.

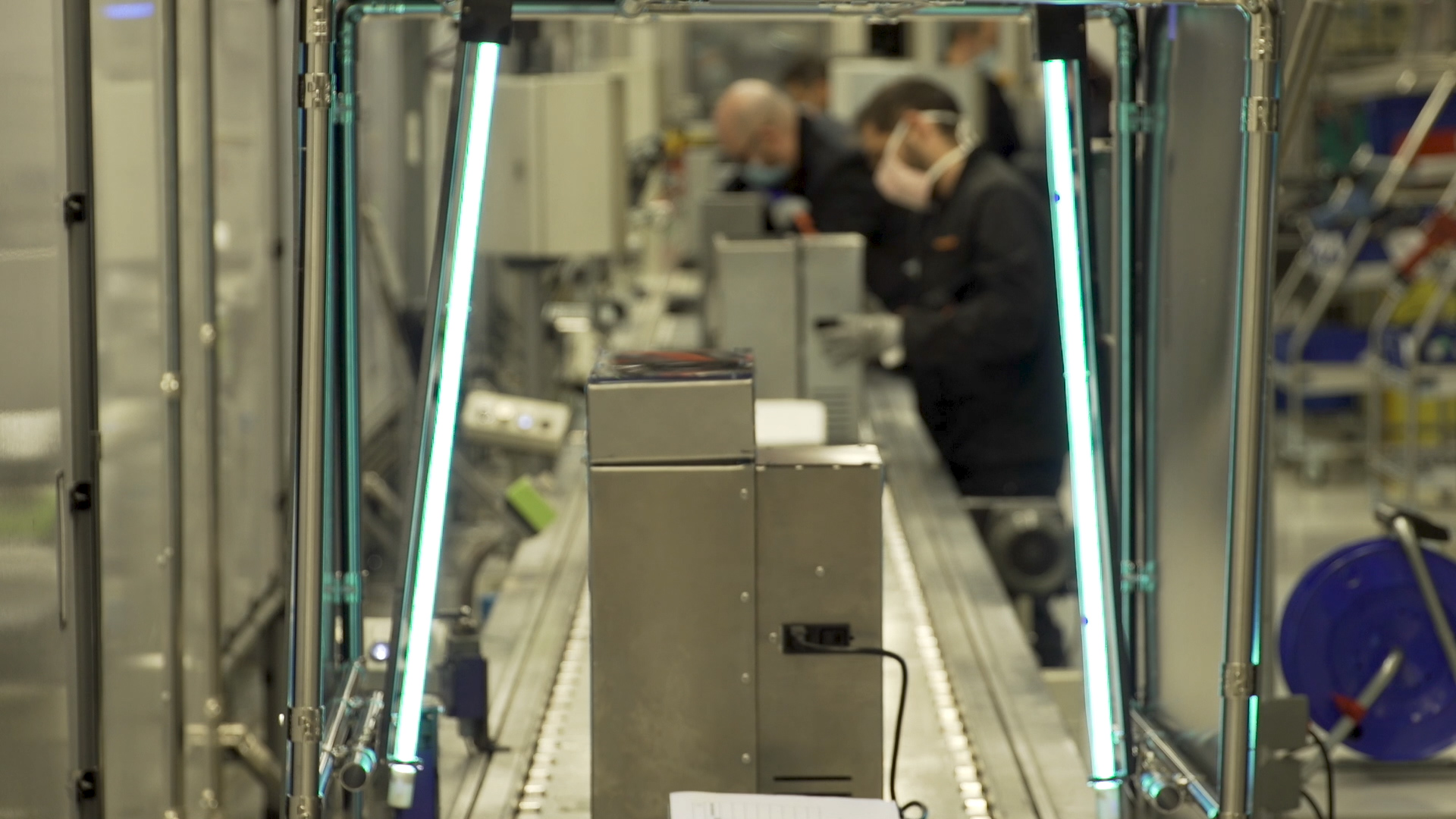

Transformer la chaîne d’assemblage. 150 employés de différents secteurs ont changé de poste de travail habituel pour assembler les respirateurs là où les pièces de la SEAT Leon étaient normalement assemblées. « Utiliser une chaîne d’assemblage qui fabrique des châssis, une pièce de voiture, et l’adapter pour fabriquer des respirateurs a été un travail long et ardu impliquant de nombreux secteurs de l’entreprise. Nous avons réussi à le faire en un temps record, en une semaine seulement », déclare Sergio Arreciado de l’Ingénierie des Processus de SEAT. Chaque respirateur comporte plus de 80 composants électroniques et mécaniques et est soumis à un contrôle qualité approfondi avec une stérilisation aux rayons ultraviolets.

Qualité testée. Un respirateur est actuellement soumis à des tests poussés dans le cadre de la procédure d’homologation. Entre-temps, la ligne continue de fonctionner grâce aux nombreux employés qui ont travaillé sans relâche sur ce projet. « Le simple fait de savoir que nous avons essayé de contribuer à sauver des vies rend tout ce travail utile », déclare Francesc Sabaté de la R&D de SEAT.

Un effort commun. C’est grâce à la solidarité des employés et à la collaboration de nombreuses entreprises et entités que ce projet a été rendu possible et SEAT tient à les remercier pour leur implication. En particulier, l’Agence Espagnole chargée des médicaments et des produits de santé.

📖 Lire aussi :

Sous les 500 €/mois : l’Audi Q4 e-tron 45 2026 bénéficie d’aides record jusqu’à 6 890 €

Entreprises et organisations qui ont collaboré à ce projet :

Protofy.XYZ

CMCiB

Université de Barcelone

Recam Laser

Doga Motors

Luz Negra

Ficosa

Bosch

IDNEO

Secartys

LCOE